こんにちは、株式会社ダイナの広報担当松本です。

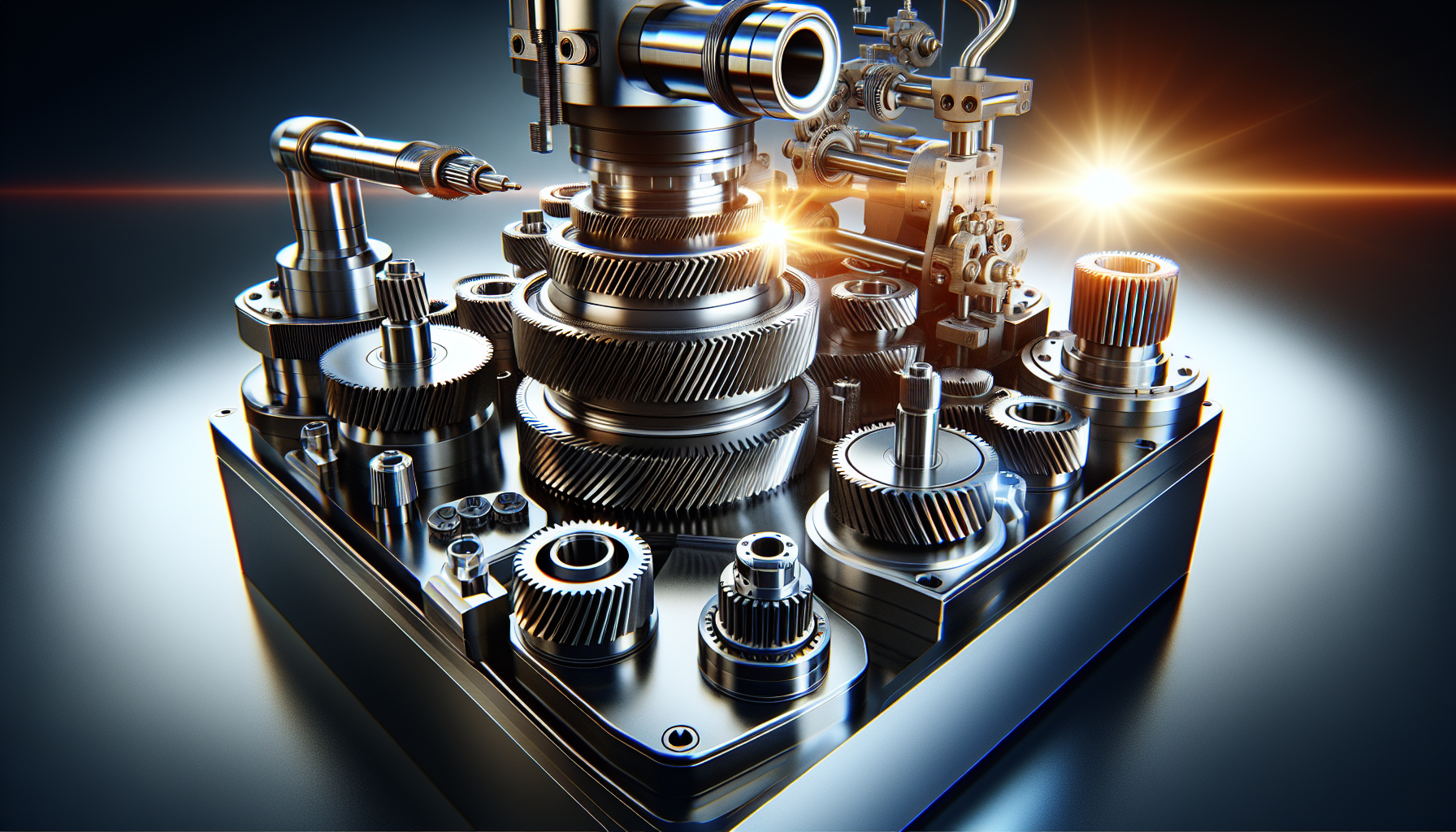

ニデックマシンツール株式会社は、自動車やロボットの駆動システムに欠かせない遊星歯車機構の内歯車を高精度に仕上げる「量産用内歯車ポリッシュ加工法」を世界で初めて開発しました。

この記事では、量産用内歯車ポリッシュ加工法について解説します。

参考:ニデックマシンツールの世界初となる量産用内歯車ポリッシュ(研磨)加工法の開発について

遊星歯車機構の高精度化を実現する新技術

従来の加工法では得られなかった精度と量産性を兼ね備えた量産用内歯車ポリッシュ加工法は、遊星歯車機構の性能向上に大きく貢献します。

従来の課題と革新

外歯車向けの量産用ポリッシュ加工法は既に確立されていましたが、内歯車向けの加工法は複雑な形状ゆえに難易度が高く、量産化が難しいという課題がありました。ニデックマシンツールはこの課題に着目し、独自の加工機と加工技術を駆使することで、高精度かつ量産可能な加工法を開発することに成功しました。

技術のポイント

量産用内歯車ポリッシュ加工法のポイントは3つあります。

. 独自の量産用内歯車研削盤「ZI20A」

- 高速・高精度主軸:最大15,000min-1の回転速度と、特殊な内部冷却システムによる熱伸び抑制により、高精度な加工を実現。

- 独自の砥石形状:歯車との干渉を回避しつつ、最適な砥石―歯車間の接触を実現する樽型形状を採用。

- 高剛性マシンベース:加工時の振動を抑え、安定した加工精度を確保。

ZI20Aは、高速・高精度主軸、独自の砥石形状、高剛性マシンベースの組み合わせにより、高精度と生産性の両立を実現しました。

ZI20Aの高い生産性により、短時間で高精度な内歯車を量産することが可能になり、従来の研削やホーニングといった加工法よりも大幅なコスト削減とリードタイム短縮を実現できます。

最適な研磨砥石の選定

- 粒度:表面粗さに影響を与える。本研究では、Ra0.1μm以下を目指すため、粒度800の酸化アルミニウム砥粒を選択。

- 結合度:砥粒の保持力を決定する。本研究では、加工性と砥粒保持力のバランスを考慮し、樹脂結合砥石を選択。

- 形状:加工対象に合わせた形状を選択。本研究では、内歯車加工に適した形状の砥石を使用。

内歯車の複雑な形状に十分に対応できていなかったが、研究によって内歯車加工に特化した研磨砥石を開発し、高精度なポリッシュ加工を実現しました。

高精度かつ高効率な加工条件の導出

- 砥石回転数:すべり速度に影響を与える。本研究では、1,500~11,945min-1の範囲で評価。

- ラジアル切込み:加工深さに影響を与える。本研究では、0.02~0.25mmの範囲で評価。

- アキシャル送り:加工時間と精度に影響を与える。本研究では、0.02~0.04mm/part-rev.の範囲で評価。

経験や勘に頼ることが多く、ばらつきもあったが、実験計画法を用いて砥石回転数、ラジアル切込み、アキシャル送りの影響を系統的に評価し、高精度かつ高効率な加工条件を導出しました。

高精度かつ高効率な加工条件を使用することで、加工時間を短縮し、エネルギー消費量を削減することができ、量産化におけるコスト削減と環境負荷低減に貢献できます。

まとめ

- 独自の量産用内歯車研削盤「ZI20A」

- 最適な研磨砥石の選定

- 高精度かつ高効率な加工条件の導出

ニデックマシンツールの「量産用内歯車ポリッシュ加工法」は、3つの技術ポイントを基盤とした革新的な技術です。自動車やロボットの性能向上、省エネルギー化、環境保全に繋がる可能性を秘めており、今後の発展が期待されます。

コメント